新能源汽车电池包激光焊接

激光,是一种自然界原本不存在的,因受激而发出的具有方向性好、亮度高、单色性好和相干性好等特性的光。

激光器的类别

激光器类别可以分为:YAG脉冲激光器焊接和光纤连续激光器焊接

YAG脉冲激光器焊接

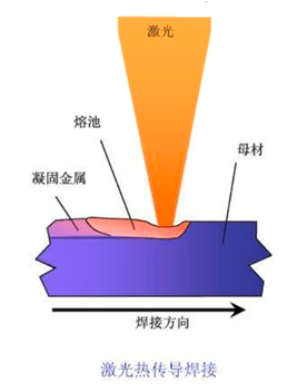

YAG脉冲激光器焊接一般为热传导型焊接,功率密度小于104~105 W/cm2为热传导焊,此时熔深浅、焊接速度慢。热传导型激光焊接原理为:激光辐射加热待加工表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰功率和重复频率等激光参数,使工件熔化,形成特定的熔池,适用于薄板的焊接。

YAG脉冲激光器焊接工艺参数:

1)激光功率密度

激功率密度是激光焊接的一个关键参数,对于同一种金属来说,激光功率密度不同时材料达到熔点和沸点的时间不同。

2)激光脉冲波形

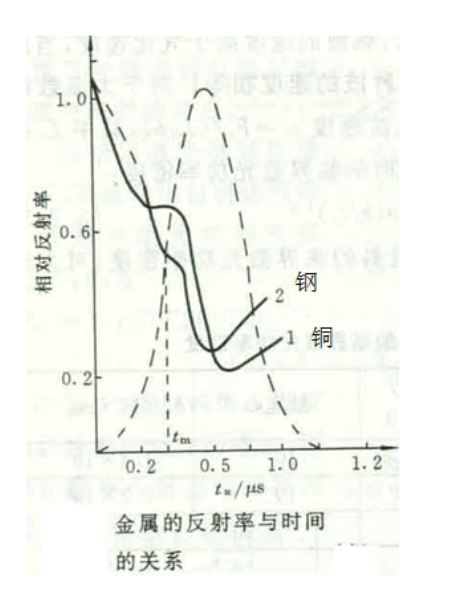

激光脉冲波形在激光焊接中是一个重要问题,尤其对于薄片焊接,当高强度激光束射至材料表面,金属表面将会有60~98%的激光能量反射而损失掉,激光脉冲开始作用时反射率高,当材料表面温度升至熔点时,反射率迅速下降,表面处于熔化状态时,反射率稳定于某一值,当表面温度继续上升到沸点时,反射率又一次下降。

3)激光脉冲宽度

脉宽是脉冲激光焊接的重要参数之一,可以增大焊接面积与强度,它既是区别于材料去除和材料熔化的重要参数,也是决定加工设备造价及体积的关键参数。Y

4)激光脉冲频率

这是反映激光器在一秒内能打出多少个脉冲的能力,单位是(Hz)。首先需要说明的是,焊接金属是使用激光的的能量,而在激光功率恒定的情况下,频率越高,每个激光输出的能量就越小,因此,我们需要在保证激光的能量足够熔化金属的情况下,考虑加工的速度,才能定出激光的输出频率。

5)激光脉冲能量

是指单个激光脉冲能至大输出的能量,单位是J(焦耳)。这是激光器的一个主要参数,它决定了激光器所能产生的至大能量,一般就焊薄型材料来说,激光能量在60J以下已经能满足需求了。

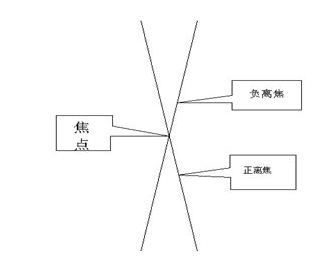

6)离焦量

激光焊接通常需要一定的离焦量,离焦方式有两种:正离焦与负离焦,焦平面位于工件上方为正离焦,反之为负离焦。正离焦光斑略大,适合薄型材料或拼接焊,负离焦光斑略大,越远离焦点光斑越大适合深熔的连续焊接及深熔点焊。

7)焊接速度

焊接速度的快慢会影响单位时间内的热输入量,焊接速度过慢,则热输入量过大,导致工件烧穿,焊接速度过快,则热输入量过小,造成工件焊不透。

8)保护气体

激光焊接过程常使用惰性气体来保护熔池,当某些材料焊接可不计较表面氧化时则也可不考虑保护,但对大多数应用场合则常使用氦、氩、氮等气体作保护,使工件在焊接过程中免受氧化。,保护气体还可以保护聚焦透镜免受金属蒸汽污染和焊渣溅射以及对驱散高功率激光焊接产生的等离子屏蔽很有效。

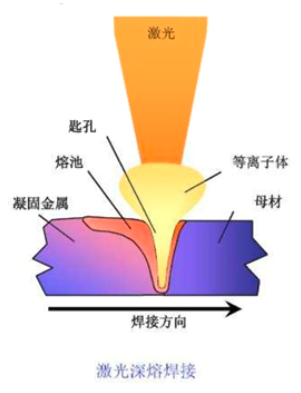

光纤连续激光器焊接一般为激光深熔焊接,功率密度大于105~107 W/cm2时,金属表面受热作用下凹成“孔穴”,形成深熔焊,具有焊接速度快、深宽比大的特点。光纤连续激光焊接原理为:将高强度的激光来辐射至金属表面,通过激光与金属的相互作用,金属吸收激光转化为热能使金属熔化后冷却结晶实现焊接

光纤连续激光器焊接工艺参数:

1)激光功率

激光焊接中存在一个激光能量密度阈值,低于此值,熔深很浅,一旦达到或超过此值,熔深会大幅度提高。只有当工件上的激光功率密度超过阈值(与材料有关),等离子体才会产生,这标志着稳定深熔焊的进行。如果激光功率低于此阈值,工件仅发生表面熔化,也即焊接以稳定热传导型进行。而当激光功率密度处于小孔形成的临界条件附近时,深熔焊和传导焊交替进行,成为不稳定焊接过程,导致熔深波动很大。激光深熔焊时,激光功率同时控制熔透深度和焊接速度。焊接的熔深直接与光束功率密度有关,且是入射光束功率和光束焦斑的函数。一般来说,对一定直径的激光束,熔深随着光束功率提高而增加。

2)光束焦斑

光束斑点大小决定功率密度

3)材料吸收值

材料对激光的吸收取决于材料的一些重要性能,如吸收率、反射率、热导率、熔化温度、蒸发温度等,其中最重要的是吸收率。影响材料对激光光束的吸收率的因素包括两个方面:首先是材料的电阻系数,经过对材料抛光表面的吸收率测量发现,材料吸收率与电阻系数的平方根成正比,而电阻系数又随温度而变化;其次,材料的表面状态(或者光洁度)对光束吸收率有较重要影响,从而对焊接效果产生明显作用。

4)焊接速度

焊接速度对熔深影响较大,提高速度会使熔深变浅,但速度过低又会导致材料过度熔化、工件焊穿。所以,对一定激光功率和一定厚度的某特定材料有一个合适的焊接速度范围,并在其中相应速度值时可获得最大熔深。

焊接速度快

焊接速度慢

5)保护气体

激光焊接过程常使用惰性气体来保护熔池,当某些材料焊接可不计较表面氧化时则也可不考虑保护,但对大多数应用场合则常使用氦、氩、氮等气体作保护,使工件在焊接过程中免受氧化。

保护气体还可以保护聚焦透镜免受金属蒸汽污染和焊渣溅射以及对驱散高功率激光焊接产生的等离子屏蔽很有效。氦气不易电离(电离能量较高),可让激光顺利通过,光束能量不受阻碍地直达工件表面。这是激光焊接时使用最有效的保护气体,但价格比较贵。氩气比较便宜,密度较大,所以保护效果较好。但它易受高温金属等离子体电离,结果屏蔽了部分光束射向工件,减少了焊接的有效激光功率,也损害焊接速度与熔深。使用氩气保护的焊件表面要比使用氦气保护时来得光滑。氮气作为保护气体最便宜,但对某些类型不锈钢焊接时并不适用,主要是由于冶金学方面问题,如吸收,有时会在搭接区产生气孔。

6)透镜焦距

焊接时通常采用聚焦方式会聚激光,一般选用63~254mm(2.5”~ 10”)焦距的透镜。聚焦光斑大小与焦距成正比,焦距越短,光斑越小。但焦距长短也影响焦深,即焦深随着焦距同步增加,所以短焦距可提高功率密度,但因焦深小,必须精确保持透镜与工件的间距,且熔深也不大。

7)离焦量

激光焊接通常需要一定的离焦量,离焦方式有两种:正离焦与负离焦,焦平面位于工件上方为正离焦,反之为负离焦。正离焦光斑略大,适合薄型材料或拼接焊,负离焦光斑略大,越远离焦点光斑越大适合深熔的连续焊接及深熔点焊。

8)激光束位置

对不同的材料进行激光焊接时,激光束位置控制着焊缝的最终质量,一般选择在焊接区域中间,焊接底部较平整的位置。

激光器的优点:

(1)可将入热量降到最低的需要量

(2)32mm板厚单道焊接的焊接工艺参数业经检定合格,可降低厚板焊接所需的时间甚至可省掉填料金属的使用;

(3)不需使用电极,没有电极污染或受损的顾虑。且因不属于接触式焊接制程,机具的耗损及变形皆可降至最低;

(4)激光束易于聚焦、对准及受光学仪器所导引,可放置在离工件适当之距离,且可在工件周围的机具或障碍间再导引,其他焊接法则因受到上述的空间限制而无法发挥;

(5)工件可放置在封闭的空间

(6)激光束可聚焦在很小的区域,可焊小型且间隔相近的部件;

(7)可焊材质种类范围大,可接合各种异质材料;

(8)易于以自动化高速焊接,可以数位或电脑控制

(9)焊接薄材或细径线材时,不像电弧焊易有回熔的困扰;

(10)不受磁场所影响,能精确的对准焊件;

(11)可焊接不同物性(如不同电阻)的两种金属;

(12)不需真空,亦不需做X射线防护;

(13)可以切换装置将激光束传送至多个工作站

激光器的缺点:

(1)焊件位置需非常精确,需在激光束的聚焦范围内;

(2)焊件需使用夹治具时,必须确保焊件的最终位置需与激光束 将冲击的焊点对准;

(3)生产线上不适合使用激光焊接;

(4)高反射性及高导热性材料如铝、铜及其合金等,焊接性会受激光所改变;

(5)当进行中能量至高能量的激光束焊接时,需使用等离子控制器将熔池周围的离子化气体驱除,以确保焊道的再出现;

(6)能量转换效率太低,通常低于10%;

(7)焊道快速凝固,可能有气孔及脆化的顾虑;

(8)设备昂贵。

常见焊接材料

1)镀锌板

锌的气化温度(903℃)比钢的熔点(1535℃)低很多,在焊接过程中锌的蒸发,锌蒸汽使焊缝产生严重的气孔和咬边。当搭接区的镀锌层厚度小于5~10µm时,是可以采用激光焊的。只有镀锌层厚度达到10~20µm时,才能保证防腐蚀性能。

2)奥氏体不锈钢

奥氏体不锈钢焊接性能一般都较好,奥氏体不锈钢的导热系数只有碳钢的1/3,吸收率比碳钢略高,焊接熔深约为普通碳钢熔深5~10%左右。激光焊接热输入量小、焊接速度高,非常适用于Cr-Ni系列不锈钢的焊接。激光焊接奥氏体不锈钢的热变形和残余应力相对较小,采用其它常规焊接方法时,奥氏体不锈钢会产生比碳钢大50%的热膨胀量。

3)铁素体不锈钢

韧性和延展性比其它焊接方法高。熔化焊接过程中马氏体的相变和晶粒粗化,接头强度和抗腐蚀性降低,但相对而言,激光焊接比常规焊接的影响要低。与奥氏体和马氏体不锈钢相比,用激光焊接铁素体不锈钢产生热裂纹和冷裂纹的倾向最小。

4)马氏体不锈钢

不锈钢中,马氏体不锈钢的焊接性最差,焊接接头通常硬而脆,并伴有冷裂倾向。焊接含碳量大于0.1%的不锈钢时,预热和回火可以降低裂纹和脆裂的倾向。

5)合金钢

很多应用中,包括飞机发动机和汽车变速器部分,经常采用激光来进行焊接,很多应用可在常温下进行焊接。由于合金钢的特性,容易产生冷裂纹,所以,低杂质、低含碳量对焊接质量的影响很重要。

6)铝合金

铝合金的激光焊接需要相对较高的能量密度:铝合金反射率较高;铝合金的导热系数很高。

1系列到6系列的铝都能够实现激光焊接,但由于合金元素不同,工艺上有一些区别。由于铝合金中含有易挥发的元素,如硅、镁等,焊缝中容易存在较多气孔。液态铝的粘度较低,表面张力也很低,因此焊接铝时必须要密切注意焊接熔池,以防止熔池中液态铝的溢出,可通过接头设计或采取不熔透方法来解决。

7)铜

铜是高反材料。铜一般分为黄铜和紫铜,黄铜中锌的含量若超出了激光焊接允许的范围,锌容易汽化,易导致如气孔、虚焊等缺陷。紫铜反射率非常高,需要很高的能量密度才能进行焊接。铜中含有的硫、碳等杂质,会危害焊缝。通过表面处理提高材料对激光束的吸收率。

8)钛及钛合金

激光焊可获高质量、塑性好的焊接接头。钛对由氧气、氢气、氮气和碳原子所引起的间隙脆化很敏感,特别注意接头的清洁和气体保护问题。钛从250℃开始吸收氢,从400℃开始吸收氧,从600℃开始吸收氮。对热裂纹不敏感,焊接时会在接头的热影响区出现延迟裂纹,氢是主要原因。减少氢的来源、真空退火可以减少焊接接头的含氢量。

气孔是钛及钛合金焊接时一个主要的问题。消除气孔的主要途径: